die Modellfabrik

Für die Modellfabrik wird ein Grundkonzept erarbeitet, das auf flexibel verketteten Bearbeitungsstationen basiert. Für die logistische Verkettung werden fahrerlose Transportsysteme eingesetzt, so dass sowohl eine automatisierte, einstufige als auch eine automatisierte, mehrstufige Produktion möglich ist. Die Transportsysteme werden dabei bedarfsgesteuert eingesetzt, so dass optimale Fertigungsabläufe dargestellt werden können.

Diese Ausstattung der Modellfabrik wird die Grundlage bieten, um in Innovationsprojekten technische Prototypen und kleine Testserien herzustellen. Darüber hinaus eröffnet sie weitreichende Möglichkeiten für die Umsetzung von Demonstratoren in den verschiedenen Themenfeldern.

Die Handlungsfelder

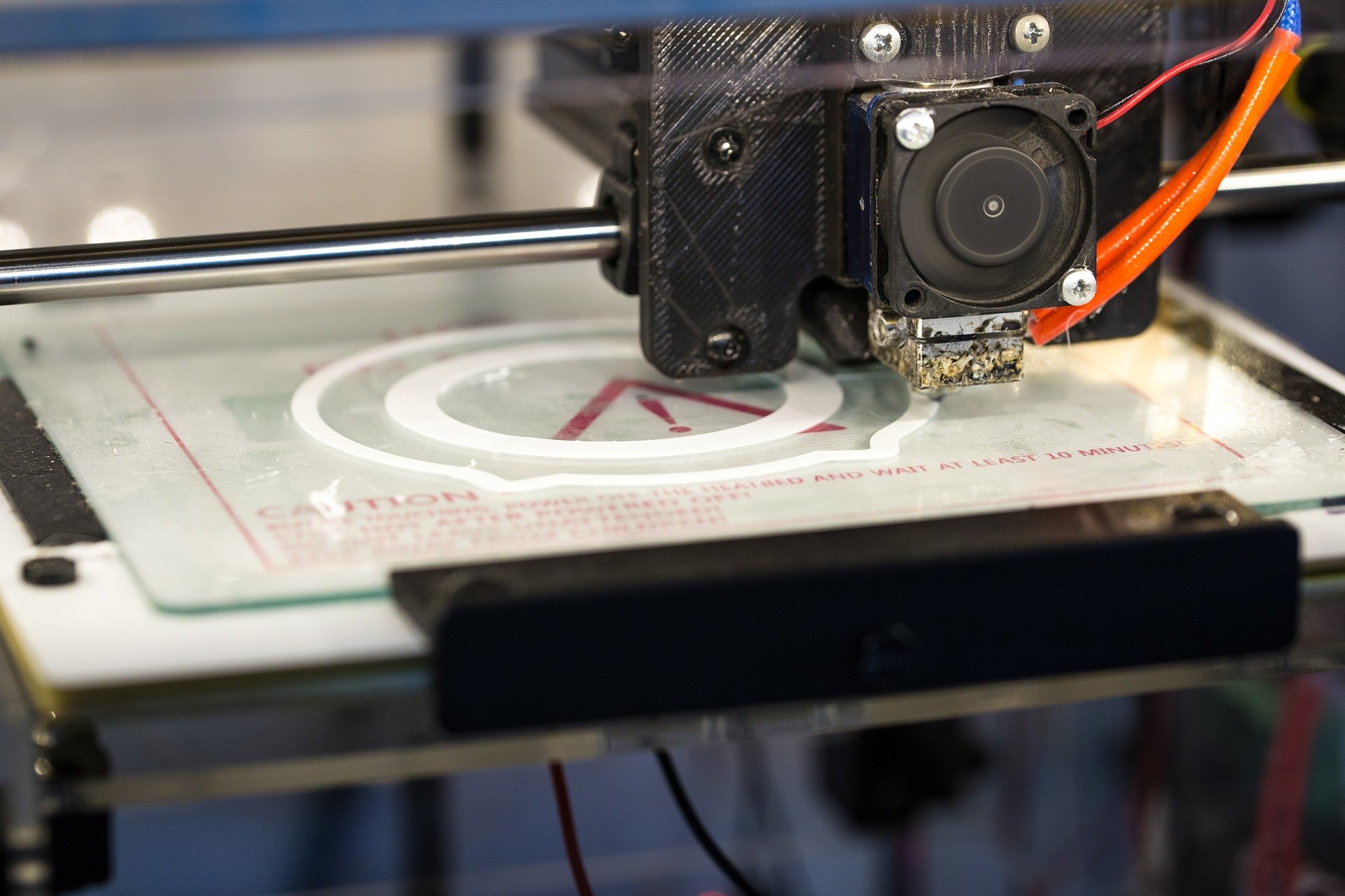

Additive Manufacturing beschreibt ein Produktionsverfahren unter Einsatz von 3D-Druckern, bei denen mehrere Schichten von Materialien übereinander aufgesetzt werden. In der TH Köln sind bereits mehrere Technologien der additiven Fertigung vorhanden und werden für verschiedene Anwendungsgebiete genutzt.

Unter Digital Engineering versteht man die Verwendung digitaler Möglichkeiten im Konstruktions- und Entwicklungsprozess mit dem Ziel, die gesamte Wertschöpfungskette zu optimieren. Durch gezielte Modellierungen und Simulationen können Referenzprozesse abgebildet werden, anhand dessen Anpassungen in Baugruppen oder Bauteilen vorgenommen werden können. Virtuelle Inbetriebnahmen ermöglichen Last- und Bewegungssimulationen, womit die Effektivität gesteigert und der Kosten- sowie Zeitaufwand reduziert wird.

Montage 4.0 bezeichnet eine Hybrid-Montage zwischen manueller und automatischer Montage, um die Mitarbeiter in diesem Bereich des Produktionsprozesses zu unterstützen. Dabei soll in der Modellfabrik in den Einsatz von Assistenzsystemen investiert werden, die sich sowohl auf kognitiver als auch auf physischer Ebene auswirken können. Bei der Unterstützung in Form von kognitiver Assistenz steht die Wahrnehmungs- und Entscheidungsassistenz im Vordergrund. Die eigentliche Erleichterung in der Ausführung der Arbeit findet sich hingegen in der physischen Assistenz wieder. Zusätzlich soll in der Modellfabrik eine Infrastruktur geschaffen werden, durch die eine Interaktion zwischen Mensch und Roboter in Form von sogenannten Cobots ermöglicht wird.

Im Bereich Predictive Maintenance geht es vorrangig um die Wartung und Instandhaltung von Maschinen. Dieses Handlungsfeld ermöglicht eine Prognose zu einer optimalen Produktionssteuerung unter Verwendung sowie Analyse von aktuellen Prozess- und Maschinendaten. Dazu wird die Modellfabrik mit unterschiedlichen Messtechniken und Technologien ausgestattet, um eine vorausschauende Planung und Durchführung der Instandhaltung zu ermöglichen.

Innovative Technologien

Werkzeuglose Fertigungsprozesse

- additive Fertigung

- Laserbearbeitung

Werkzeuggebundene Fertigungsprozesse

- CNC-Fräsbearbeitung

- Spritzguss

Montageprozesse

- manuell

- Mensch-Roboter-/ Roboter-Roboter-Kooperation

Demonstratoren

Als Basis werden zunächst Demonstratoren aus den Bereichen 3D-Druck, Spritzguss, Zerspanung und Transport- und Handhabungstechnik installiert. Diese Demonstratoren dienen dazu, die Möglichkeiten der Digitalisierung in einzelnen Anwendungsbereichen darzustellen. Die konkreten Inhalte der notwendigen Demonstratoren sind abhängig von den Projektthemen der Mitgliedsunternehmen des Innovation Hub Bergisches RheinLand e. V. Daher stehen folgende Inhalte der Demonstratoren beispielhaft und stellvertretend für die geplanten Themen. Dass diese Themen die Unternehmen beschäftigen und bewegen, ergab sich in dem durchgeführten Ideen-Workshop im Januar 2019.

Der Demonstrator im 3D-Druck wird vorwiegend im Bereich des Rapid Prototyping, aber auch als Teil der exemplarischen Fertigungskette zur Fertigung von Kunststoffkomponenten, verwendet. Hier sollen exemplarisch verschiedene Druckstrategien zur Erhöhung der Steifigkeit und der Festigkeit der gedruckten Bauteile erprobt und entwickelt werden. Hierzu zählen speziell gestaltete sich wiederholende Polygonmuster, die unter Belastung anders als herkömmliche Materialien eine lokal versteifende Wirkung entfalten. Dieses Verhalten soll so-wohl mit numerischen Methoden (z. B. FEM) als auch experimentell untersucht werden. Darüber hinaus sind hier Themen wie die belastungsoptimierte oder auch ressourcenoptimierte Auslegung von Komponenten darstellbar.

Demonstratoren 3D Druck

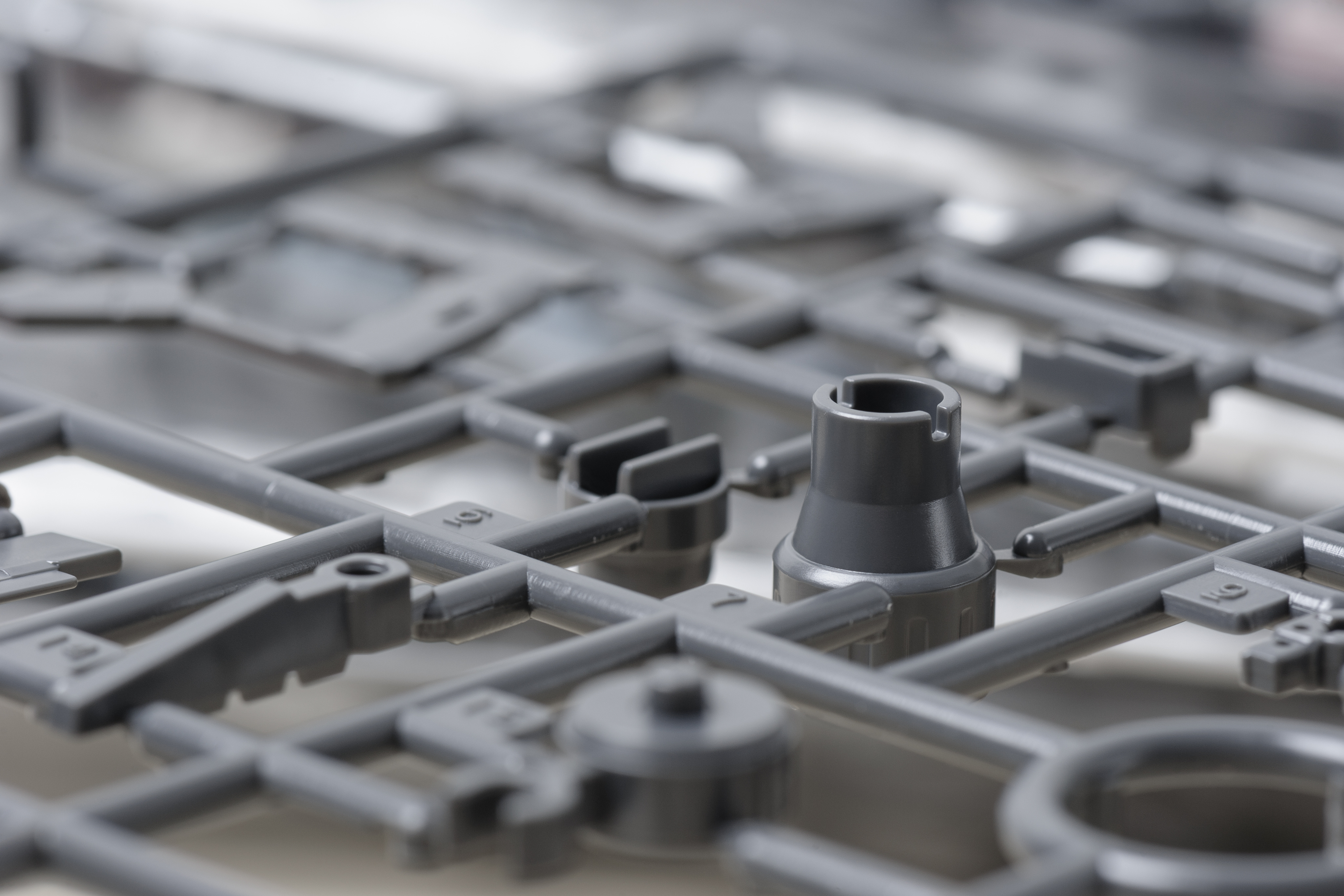

Im Bereich des Spritzguss werden mittels Demonstrator auf Grundlage einer vollständigen Simulation des Spritzgießprozesses sowie mit Methoden der statistischen Versuchsplanung (DoE) Optimierungsstrategien für die Prozessteuerung entwickelt und erprobt. Die Optimierung zielt dabei auf eine Reduktion der Zykluszeiten bei gleichzeitig geringen Abweichungen vom Sollprodukt im Hinblick auf z. B. Oberflächeneigenschaften, Schwindung und Verzug, Faserorientierung, etc. Auch wird das Spritzgussverfahren aufgrund der notwendigen hohen Prozessdrücke und Temperaturen als ein sehr energieintensives Verfahren eingestuft. In diesem Zusammenhang ist es daher wichtig, die unterschiedlichen Energieeinflüsse und die dafür relevanten Prozessparameter detailliert zu untersuchen. Auf Basis dieser Untersuchungen soll die Energieeffizienz hinsichtlich einer energie- und ressourcenschonenden Prozessführung optimiert werden.

Demonstratoren Spritzguss

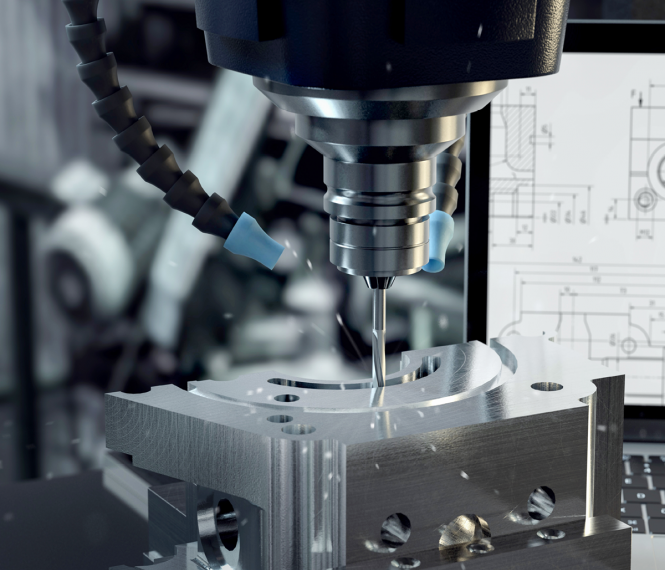

Im Bereich der Zerspanung ist ein Demonstrator geplant, der die Möglichkeiten der sensorbasierten Fertigung aufzeigt. Die kontinuierliche Erfassung des Maschinenzustands eröffnet weitreichende Möglichkeiten, nicht nur die Anfertigung hinsichtlich Fertigungszeiten, Verschleiß und Belastung der Maschine optimaler zu gestalten, auch wird es auf Basis der Maschinendaten möglich, vorausschauend und geplant Instandhaltungen durchzuführen oder Maschinenausfälle vorherzusagen, wodurch Stillstandzeiten weitgehend vermieden wer-den können.

Demonstratoren Zerspannung

Die Transport- und Handhabungstechnik dient zum einen dazu, die Demonstratoren miteinander auch physisch zu verbinden und damit eine weitgehend automatisierte Fertigung zu demonstrieren, zum anderen sind aber auch gerade im Bereich der Handhabungs- und Montagetechnik umfassende Veränderungen zu erwarten, die sich durch verschiedene Demonstratoren darstellen lassen. So ist geplant, die Maschine-Maschine-Kooperation mit Hilfe eines Demonstrators darzustellen, bei dem zwei Roboter komplexe Montageprozesse miteinander durchführen. Diese sollen ereignisgesteuert und nicht fest vorausgeplant erfolgen. Auch die Kooperation zwischen Maschine und Mensch soll dargestellt werden. Hierbei liegt der Fokus auf der Installation offener Montagebereiche in denen Mensch und Maschine gemeinsam aktiv sind. Die bisherige Absicherung gerade von Industrierobotern ist hinsichtlich einer flexiblen und unterstützenden Funktion der Robotertechnik nicht zielführend. Sensorbasierte Systeme bieten hier bereits erste Ansätze, die bisher jedoch meist praxisfern sind.

Demonstratoren Transport-und Handhabungstechnik

Das IT-Lab

Das IT-Lab baut eine IT-Infrastruktur auf, die die oben genannten Themenfelder unterstützen kann.